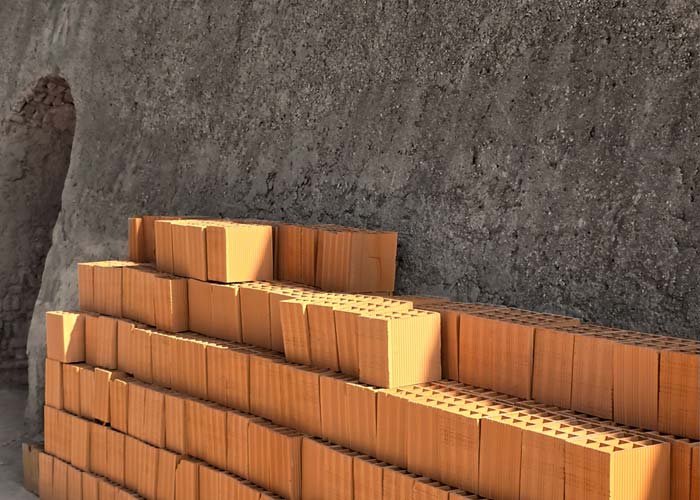

تعریف آجر

آجر طبق تعریف سنگی است مصنوعی و دگرگون شده که از پختن خشت خام بدست می آید و خشت گلی است که به آن شکل داده می شود و از ورزیدن خاک و آب بدست می آید. غالباً خاک مخصوص آجر از جنس رس و مواد رسی می باشد، اما می توان از خاک های مارن هم جهت این منظور استفاده نمود. هر چقدر که خاک اکسید آلومینیوم و سیلیکات کلسیم بیشتری داشته باشد برای آجرسازی مناسب تر است و از مواد خارجی و زائد نظیر سنگ ریزه ها و آهک و نمک، گچ و ریشه گیاهان باید در تولید آجر پرهیز نمود.

جهت تولید آجر می توان از استانداردهای ایران به شماره 7 و 1162 استفاده نمود. همینطور استانداردهای شماره 3921 سال 1974 انگلستان، 216 آمریکا و 1250 ژاپن نیز از جمله استانداردهای معتبر برای تولید آجر می باشند.

تاریخچه استفاده از آجر

آجر یکی از قدیمی ترین مصالح ساختمانی است که در ایران مورد استفاده قرار گرفته است. هزاران سال که بشر با نحوه پخت و ساخت آجر آشنا گردیده بناهای تاریخی ایران نشان می دهد که ایرانیان از آجر به شکل گسترده ای در ساختمان سازی های خود استفاده نموده اند. طبق آمار مربوط به سرشماری عمومی نفوس و مسکن سال 1365 مشخص است که بیش از 60 درصد واحدهای مسکونی معمولی در نقاط شهری ایران از آجر و آهن ساخته شده است و آمار بدست آمده حاکی از این است که بیش از 40 درصد واحدهای مسکونی معمولی کل کشور آجری است. علاوه بر کشور ایران، در کشورهای پیشرفته غربی هم از آجر بطور وسیعی در صنعت ساختمان استفاده می شود. در انگلستان هرساله متجاوز از 6000 میلیون قالب آجر ضرب می شود.

تاریخچه استفاده از آجر در ایران

ایرانیان از زمان های قدیم از آجر استفاده می کردند. با پختن و مصرف آن آشنا بوده اند. پختن آجر همزمان با پیدایش آجر ابداع شد. بدین صورت نیز نخستین بار از پخته شدن گل دیواره های اجاق ها پی به این خاصیت بردند. در دوران ساسانیان مصرف آجر پیشرفت زیادی کرد و در آن زمان بناهای ساسانیان با آجرها به ابعاد 77 ×40 ×40 سانتیمتر ساخته می شده است.

دالان مسجد جمعه اصفهان با آجرهای دوران ساسانیان فرش شده، این آجرها مربوط به آتشکده های ساسانیان است که بعد از خراب کردن از آجرهای آنها در ساختن و فرش نمودن مسجد استفاده کرده اند. ساختمان های بزرگ و زیبای آجری که از زمان های خیلی قدیم به جا مانده مانند طاق کسری، برج گنبد کاووس و پل های مختلف و بالاخره کاروانسراهای متعدد که در اغلب نقاط ایران هنوز هم مورد استفاده قرار می گیرد، نمونه هنر آجرکاری معماران ایرانی است.

قبل از جنگ اول روس های تزاری در ساختن قزاقخانه های خود آجر با ابعاد 5 ×10 × 20 سانتی متر بکار بردند که بنام آجر قزاقی در ایران معروف است و با روش دستی تهیه شده است. نخستین کارخانه آجرپزی در ایران توسط حاج امین الضرب مهدوی در اواخر سلطنت ناصرالدین شاه در اطراف شهر ری ساخته شده که بعد از فوت نامبرده بحالت تعطیل درآمد.

بعد از جنگ جهانی دوم با پیشرفت صنعت در ایران کارخانه های متعدد آجرپزی در نقاط مختلف کشور ساخته شده که عمده ترین فرآورده های آن ها:

1- آجر فشاری

2- آجر سفال

3- آجر سقفی

4- آجر بهمنی

می باشد.

سیر تکاملی آجر

احتمال داده شده است که در عصر پارینه سنگی با توجه به رد پای انسان ها بر روی گل توجه شکارچیان به استفاده از گل های (رسی) جلب شده است و در سیر تکاملی اولیه خود خشک کردن آن در آفتاب به اذهان انسان های آن زمان رسیده است و این سیر تکامل در عصر نوسنگی که شکارچیان به کشاورز تبدیل شدند پیشرفت نموده و نیاز به مسکن و سرپناه این تکامل در مورد استفاده از گل ها و خشک کردن آنها را سرعت بیشتری داد. دلیل عمده استفاده از گل ها و به خشت تبدیل کرن آنها، دو خصوصیت عمده گل ها (رس ها) بوده که یکی خمیری بودن خشت در هنگام تر بودن آن و دومی صلب بودن آن در زمان خشک شدن آن است. هنوز بطور دقیق مشخص نیست که پخت خشت های گلی در چه موقع و در چه مکانی شروع شد اما طبق نظر تاریخنویسان در 6500 سال پیش قصر کیش در سومر باستان توسط خشت های پخته شده یعنی آجر مفروش گردیده است. نحوه پخت این آجرها بسیار ابتدائی بوده است و روش کار بدین صورت بوده که چند لایه آجر پخته شده بر روی سطح زمین قرار داده می شده بطوری که مجراهائی در جاهای مختلف بین آنها برای قرار دادن سوخت وجود داشته است.

سپس خشت های خشک شده را بر روی این پی آجری می چیدند. بین خشت ها فضاهائی را خالی می گذاشتند تا سوخت بیشتری در آنها جای داده شود. برای جلوگیری از اتلاف حرارت، کل کوره را با خاک رس یا آجر پخته شده پوشش می دادند. بعد از آن سوخت را آتش می زدند تا کاملاً بسوزد این عمل ممکن بود روزهای زیادی بطول انجامد بعد از پختن دوره انتظار طولانی تر برای خنک شدن کوره تا حدی که بتوان آجرهای جدیداً پخته شده را خارج نمود پیش می آمد.این نوع از کوره ها دمائی تا حدود 600 درجه سانتیگراد را تولید می کردند. چنین کوره هائی حدود 4000 سال پیش در مناطقی از خاورمیانه از جمله شهر سوخته سیستان مورد استفاده بوده است.اما بعد از آنها در قرن های اول و دوم میلادی این رومی ها بودند که کوره های خود را به درجه بالائی از پیچیدگی رسانده و از آنها در مقیاس بزرگ بهره برداری نمودند. در این نوع کوره که دارای ساختمانی آجری و سفالی بودند دو اتاقک وجود داشت. از اتاقک پائینی برای پخت و از اتاقک بالائی بعنوان گرمخانه استفاده می گردید.این کوره ها را غالباً در کنار تپه هائی رو به بادهای غالب منطقه می ساختند تا جریان هوای خوبی برای تونل پخت فراهم شود. تقریباً تمامی اتاقک پخت و همچنین بخشی از اتاقک گرمخانه در دامنه تپه جای می گرفت. بدین ترتیب نه تنها اتلاف حرارت کاهش می یافت، بلکه کوره نیز در برابر تنشه ای ایجاد شده توسط حرارت بالا مقاوم می گردید. گازهای داغ خارج شده از اتاقک پائینی از طریق هواکش های کف گرمخانه به داخل آن وارد می شد. قسمت جلوی گرمخانه در دامنه تپه به سطح زمین بسیار نزدیک بود تا بارگیری و تخلیه بار آسان باشد.روش کوره های دستی و قالب گیری دستی تا اوائل قرن نوزدهم ادامه داشت و بعد از ورود به قرن نوزدهم هم آهسته آهسته روش های دستی کنار گذاشته شد و با سرعت زیادی روش های ماشینی جایگزین روش های دستی شد. هم اکنون آجرهای دستی به اندازه های غیر معمول و شکل های پیچیده حتی در کشورهای پیشرفته هم تولید می شوند که بیشتر آنها کاربردهای خاص را دارند.

چگونگی تولید آجر

با ترکیب خاک مناسب (به میزان 95%) و مواد افزونی (داخلی) تولید آجر امکان پذیر است. ابتدا خاک محل استقرار کارخانه مورد برداشت و آزمایش قرار می گیرد. بعد از دستیابی به جواب های مورد نظر در حیطه استانداردها مواد اولیه به انبار خاک خشک توسط تسمه نقاله وارد آسیاب می شود و بعد از پودر شدن به غربال رفته و در آنجا ضایعات جدا گردیده و پودرهای مناسب به انبار خاک پودر شده، منتقل می گردد. بعد از این مرحله خاک پودر شده با آب داخل مخلوط کن شده تا گل مناسب پدید آید. این گل توسط نقاله به داخل اکسترودر، خلاء وارد شده و مجدداً مخلوط می شود و گل بصورت تکه تکه شده درآمده و به داخل محفظه خلاء رفته تا هوای اضافی داخل آن خارج شود. بعد از این مرحله گل موجود توسط اکسترودر متراکم شده و گل بصورت شمش از دستگاه اکسترودر خارج می شود. بعد از طی این مرحله و تولید شمش گل این شمش بطرف دستگاه برش خشک (توسط تسمه نقاله) حمل شده و به ابعاد مورد نظر برش داده می شود بعد از این مرحله خشک کردن خشت ها صورت می پذیرد و استفاده از یکی از روش های موجود نظیر خشککن اتاقکی، خشک کن تونلی و یا فضای باز، خشت ها خشک می گردند.بعد از خشک شدن خشت ها وارد کوره می شوند تا پخت آنها صورت پذیرد.

انواع آجرها از نظر نوع مصرف

آجر معمولی

آجرهایی هستند که برای کارهای عمومی ساختمان مناسب هستند و به روش دستی یا ماشینی تولید می شوند.

آجرنما

بطریق خاصی ساخته می شود تا هنگام مصرف بدون نیاز به اندودکاری یا روکش های دیگر خود، دارای ظاهر مناسبی باشد، این نوع آجر هم می تواند به روش دستی (قزاقی) یا ماشینی تولید شود.

آجر مهندسی مرغوب

این آجر دارای جسمی متراکم، پرقدرت و نیمه شیشه ای است و عمدتاً در سازه های با قدرت تحمل بار زیاد بکار برده می شود. این آجر منحصراً به روش ماشینی تولید می شود.

انواع آجرها از نظر کیفیت

آجر با کیفیت مناسب برای مصارف داخلی (توکار)

این آجر برای مصارف معمولی در داخل ساختمان بکار می رود.

آجر با کیفیت معمولی

این نوع آجرها دارای دوامی کمتر از آجرهای با کیفیت ویژه ولیکن معمولاً در نماهای خارجی ساختمان دوام کافی را خواهد داشت.

آجر با کیفیت ویژه

این نوع آجر در شرایط سخت و ویژه کاربرد دارد نظیر مناطقی که از آب اشباع شده یا یخ زدگی ممکن است رخ دهد نظیر: دیوارهای حائل، کانال های فاضلاب، فرش پیاده روها و غیره.

درجه حرارت لازم برای پخت آجر بستگی به نوع خاک و تعداد عناصر معدنی موجود در خاک دارد. درجه حرارت مناسب بین 900 تا 1200 درجه می باشد.

انواع آجرها از نظر شکل

آجر توپر

که در آن حجم سوراخ ها از 25 درصد حجم آجر (یا در حالت آجرهای پرسی، حجم فرورفتگی از 20 درصد آجر) تجاوز نمی کند. در این نوع آجر سوراخ ها کاملاً یا تقریباً از میان آجر عبور می کنند.

آجر سوراخ دار

که در آن حجم سوراخ هائیکه از میان آجر می گذرد از 25% حجم آجر بیشتر باشد.

آجر توخالی

که در آن حجم سوراخ هائیکه از میان آجر عبور می کنند از 25% حجم آن بیشتر است و هیچگونه محدودیتی در ابعاد سوراخ ها وجود ندارد.

آجر متخلخل

که در آن حجم منافذ (سوراخ های بسته شده در یک انتها) بیش از 20% حجم آجر باشد. نکته مورد توجه این است که آجرهای متخلخل معمولاً با روش های پرسی تولید می شوند و آجرهای سوراخ دار و توخالی با استفاده از روش دکسترودر (برون رونده) ساخته می شوند.

آجر با شکل مخصوص

که دارای شکل هندسی بغیر از مکعب مستطیل معمولی هستند.

روش تولید آجر

سه روش اصلی آجرپزی وجود دارد:

1- روش سیم برش خمیری

2- روش خمیری سفت

3- روش نیمه خشک یا پرس خشک

یک کارخانه بزرگ و مدرن تولید آجر می تواند بین یکصد هزار تا یک میلیون آجر در روز داشته باشد، پس قبل از هر چیز روش تولید و قبل از آن میزان ذخیره خاک مورد نظر و بعد مسافت آن کاملاً اقتصادی باشد و تمام جوانب در نظر گرفته شده باشند.

جهت تولید آجر ابتدا می توان از یک سنگ شکن فکی استفاده نمود تا قطعات خرد شده را به قطر حداکثر 25/1 سانتی متر تبدیل نماید، بعد از این مرحله نوبت سایر خردکننده ها و آسیاها می رسد. عمل خردایش و آسیا کردن تا حدی صورت می پذیرد تا حداکثر 10 درصد ذرات قطری برابر 25/0 سانتی متر داشته باشند. بعد از مرحله خرد کردن به استثناء روش نیمه خشک، خاک مورد نظر همراه با مقدار کافی آب، وارد مخلوط کنها (Through – MIxer) می شود تا میزان مورد نیاز برای خمیری بودن مخلوط بدست بیاید. جهت متراکم ساختن مخلوط خمیری از دستگاه ملات ساز (Pug Mill) استفاده می شود. این دستگاه که شامل یک استوانه بزرگ مارپیچی شکل است، مخلوط را ضمن جلو راندن بخوبی ورز داده و متراکم می کند. در روش سیم برش خمیری یا گل سفت گل از دستگاه ملات ساز به داخل یک قالب فشرده و بصورت یک ستون پیوسته به بیرون رانده می شود و بعد از انتقال توسط نوار نقاله به روی میز برش هدایت می شود و در آنجا دستگاه برش، ستون گل را به قطعاتی می برد که ضخامت آنها قدری بیشتر از ضخامت آجر است و این خشت ها هم بعد از خشک شدن و پخت به اندازه مطلوب می رسند.

در روش خمیری سفت که رطوبت گل آن کمتر از روش قبلی است (در روش قبلی رطوبت بین 13 و 11 و در این روش بین 5 تا 18 درصد می باشد) و بیشتر ایت روش مناسب خاک هائی است که مقدار رس آن از نوع لایه های سخت (شیلی) یا مقدار آهک بالا (مارنی) می باشد. مخلوط بدست آمده در این روش خمیر سفتی است که تنها تحت فشار بالا جریان خواهد یافت.

این خمیر از یک ملات ساز به داخل تعدادی قالب که بر روی یک میز دوار قرار گرفته است با فشار وارد می شود. سپس میز می چرخد تا به نقطه ای برسد که در آنجا پرس های مکانیکی، خمیر داخل قالب ها را تحت فشار قرار دهند. در مرحله بعدی چرخش، خشت های شکل گرفته از داخل قالب ها به بیرون رانده و از میز خارج می شوند. سپس خشت ها به داخل دستگاه دیگری برده شده و در آنجا برای بار دوم برای بهبود پرداخت سطح آن فشرده می شوند. در روش نیمه خشک یا پرس خشک، خاک باید در حالتی باشد که بدون دارا بودن حالت خمیری (بالا) بتوان آن را به روش خشک آسیا نمود. البته در عین حال خاک باید دارای آب آزاد کافی باشد تا چنانچه خاک آسیا شده در داخل یک جعبه قالب فشرده شود، تغییر شکل خمیری لازم صورت پذیرفته و محصول مورد نظر تولید گردد. روش های دیگری هم وجود دارد ولی نکته قابل توجه این است که چنانچه بخواهیم از آجرهائی با شکل های ظریف هندسی استفاده کنیم، بهتر است از قالب های دستی استفاده شود تا بتوان انواع مختلفی را با شکل های پیچیده بدست آورد. بعد از اینکه یکی از روش های فوق جهت شکل دادن اولیه آجر (خشت) صورت پذیرفت باید آب داخل آن از طریق فضاهای خالی و لوله های موئینه خارج شود.

خشک کردن خشت ها نباید به سرعت انجام پذیرد تا از ایجاد ترک ها جلوگیری شود. خشک کردن باید در داخل و خارج محصول صورت پذیرد. از آنجا که آجرها معمولاً دارای نسبت سطح به حجم کوچکی هستند، خشک کردن به کندی صورت می پذیرد. قدیمی ترین روش خشک کردن آجرها، قرار دادن آنها در یک لایه و خشک کردن در هوا و آفتاب است و لیکن برای کارخانه های بزرگ، آجرها در محفظه های مخصوصی که با هوای داغ تغذیه می شوند یا در خشک کن های تونلی طویلی که در طول آنها دما ورطوبت کنترل شده و پروانه هائی برای چرخش هوا تعبیه شده خشک می شوند. گرمای خشک کن تونلی معمولاً از حرارت تلف شده کوره تامین می شود. بعد از مرحله خشک کردن به مرحله پخت آجر می رسیم.

در طول فرایند پخت، همچنانکه فضاهای خالی موجود در خشت خشک شده از بین می روند، انقباض بیشتری ایجاد می شود. هر چند انقباض با بالا رفتن دما افزایش می یابد، عوامل دیگری نیز در آن تاثیر دارند.

هر چه اندازه ذرات ماده اولیه کوچکتر باشد، میزان انقباض بیشتر خواهد بود. مقادیر زیاد مواد نسوز مانند آلومینا، انقباض را کاهش داده و مقادیر بالای گدازآورها (FLUX) مثل میکا و فلدسپات، انقباض را افزایش خواهد داد. در آجرهای ساختمانی معمولی، مقادیر معینی از تخلخل مطلوبست. چون باعث تاثیر بر ارزش آجر از لحاظ عایق حرارتی می شود. ضمن اینکه بین آجر و ملات پیوند لازم بوجود می آید. چنانچه تخلخل و در نتیجه جذب آب بالا باشد، آجر آب ملات ر ا به مقدار زیادی مکیده و اتصال لازم بین آجر و ملات برقرار نمی شود و در عین حال، کم بودن تخلخل و در نتیجه جذب آب کم باعث کم شدن پیوند آجر و ملات می گردد زیرا مقدار نفوذ ملات به داخل خلل و فرج آجر را کم می کند. آجرهای مهندسی در جاهایی مصرف دارند که مقاومت مکانیکی بالائی مورد نظر است و خصوصیت عایق حرارتی، اهمیت کمتری دارد. از کاربردهای این آجرها در ساخت دیواره تونل های راه آهن و کانال های آبرسانی می باشد. این نوع آجرها باید تا حد امکان متراکم و غیر متخلخل باشند. تفاوت در پخت (و در ترکیب و اندازه ماده خام) نه تنها بر چگالی آجر، بلکه بر رنگ آن نیز تاثیر دارد.